-

赣工机械设备科技(东莞)有限公司

十余年行业经验,一站式空气动力,流体混合服务商

-

服务热线:

159-2063-1511

十余年行业经验,一站式空气动力,流体混合服务商

服务热线:

159-2063-1511

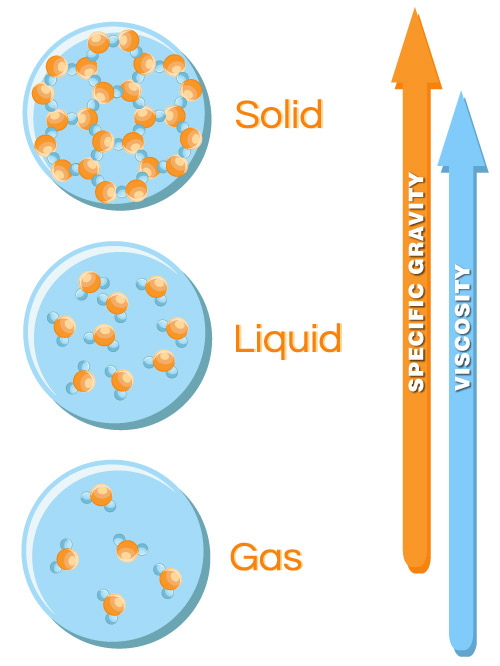

在混合工业应用中,功率是混合的决定性特征。在选择搅拌器时,许多考虑因素往往被搁置一旁。这些因素可以成就或破坏应用程序。

马力而非扭矩是决定混合效果的关键因素。这种方法对于需要高剪切和湍流的应用是有效的,但情况并非总是如此。高速混合引入了许多基于流体粘度、流动模式和剪切的额外考虑因素。

不同类型的混合有不同的要求。了解这些要求对于确定哪些应用程序可以从低速混合而不是高速混合中受益非常重要。

此类别涉及通过混合将固体成分(无论是粉末、颜料、染料还是聚合物)分散到液体中。应用包括吸附、聚合、结晶、固体催化反应以及活性污泥工艺。高剪切和轴流用于分散固体和抵消沉降。此类别中有两种类型:

固体悬浮液——具有低剪切力的轴流提供泵送,以便将颗粒分散到浮力中。

固体解聚– 径向和节距叶轮的高剪切和泵送可分解较大的颗粒。

适用于促进化学和生物有机反应,这类混合将低密度可压缩气体分散在液体中。高停留时间提供了气泡和液体之间更显着的接触。典型应用包括氯化、氢化、有机氧化以及软饮料的碳酸水生产。气体和液体之间复杂的相互作用会增加或降低粘度,需要多种混合策略。

许多流体动力学特性会影响这种混合类别。液滴的流动模式和湍流、破裂、聚结和悬浮,以及界面面积和液滴尺寸分布,都会发挥作用。液-液混合的关键参数是混合时间和循环时间。循环时间是通过泵送产生的质量流体运动的产物。相应地,混合时间受叶轮速度和直径、容器尺寸、挡板位置以及流体特性的影响。液液混合分为两类:

混溶液体混合–两种混溶液体的混合,即不形成层的液体。例如,水和乙醇就是一个这样的例子。混合很容易,两种成分完全溶解在一起。

不混溶液体混合——不易混合的不混溶液体的混合,如油和水。分子的相反极性排斥这两种成分。这些特性通常适用于固体悬浮应用。

不同类别的混合具有独特的应用、目标和障碍。这些应用需要多种方法,在许多情况下,低速混合比高速混合更合适。

这些不同类型的混合具有共同的原理,即在过程中将能量从电源转移到产品。充分混合需要在合理的时间内在整个罐体中进行流体循环。混合过程的基本设计涉及叶轮或叶片设计、轴速、扭矩、罐几何形状以及流体粘度。

不同的叶轮具有不同的流动特性。当叶轮向过程提供能量时,该能量会同时进入罐内的主流和流体剪切。在为特定应用选择正确的叶轮时,作为流体剪切耗散的能量是一个关键因素。一些过程,例如曝气,需要高剪切力,而另一些则不需要。

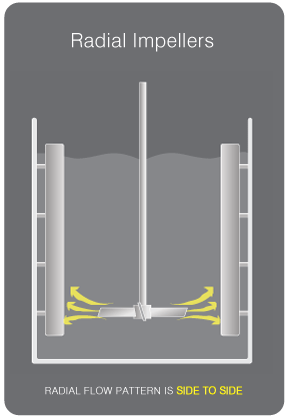

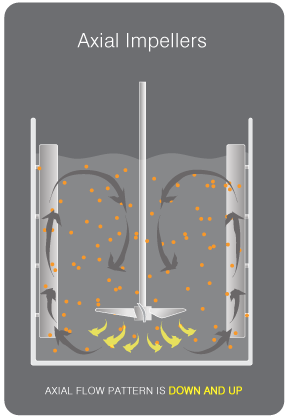

流量类型主要由叶轮或叶片设计决定:

径向——流体沿叶片半径与轴成直角流动

轴向——流体向上和向下流动,平行于轴

混合——上述两种类型的混合,通常被认为是真正的湍流混合

用于低速混合的叶片类型是流动、压力或剪切叶轮。大叶片的低速混合适用于高流量工艺。较小的叶轮在高速下会产生高剪切。闸板叶片提供高流量和低剪切力,而径向流涡轮机、条形涡轮机和扁平叶片提供比流动更高的剪切力。

在混合过程中,叶轮的尖端移动最快并赋予流体更高的速度。越靠近轴,剪切越小。速度梯度随剪切速率增加。剪切应力产生局部混合和循环。刀片靠近手杖壁和底部也会影响剪切力。

优化混合的罐设计

优化混合的罐设计在低速和高速混合之间进行选择会显着影响罐设计。低速混合产生大量流动,需要增加直径与壁高的比率。在必须保持产品的大容量罐在规格范围内的应用中,在罐底部以低速运行的大型叶轮保持悬浮和均匀性。

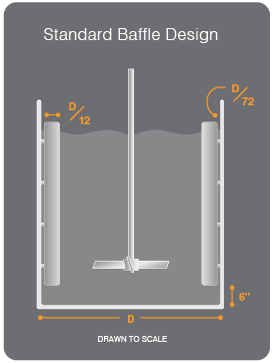

理想情况下,为固体悬浮设计的罐将是圆形的,纵横比为 1:1。罐的几何形状会影响工业搅拌器的设计和成本,1:1 提供最经济的选择。混合器可以中心安装或偏角安装。挡板对于这种类型的低粘度流体罐设计很重要。但是,对于存在粘性阻力的高粘度流体,它们不是必需的。挡板产生的剪切力会导致分层,这在某些混合应用中可能是不可取的。

| 船用螺旋桨 船用螺旋桨是低剪切、高速混合的理想选择。它非常适合低粘度直接驱动混合器。船用螺旋桨与为船舶提供推进力的设计相同,最接近于实现纯轴流。 船用螺旋桨提供显着的旋转动量,通常安装在带有挡板的油箱上或安装在偏移位置。 |  螺旋桨 螺旋桨 |

| 轴流式涡轮机 轴流式涡轮机用于需要流动和剪切的应用,特别是粘性混合物。最佳深度是距罐底涡轮机直径的一半,或混合不同流体组合时的流体深度的 1/3。带有两个堆叠轴向叶轮的轴适用于深度超过直径两倍的储罐。 |  轴流涡轮叶轮 轴流涡轮叶轮 |

| 轴向水翼 最近的一项创新是,轴向水翼扭曲每个叶片的螺距,以保持叶片长度上的恒定流量。源自飞机螺旋桨的设计,该形状减少了整体湍流涡流并提高了功率因数。 虽然价格昂贵,但提高效率可以减少抵消成本所需的驱动器。与轴流涡轮机相比,流体动力平衡需要在轴上进行更高的安装,这使得这种设计不太适合某些批量应用。 |  轴向水翼叶轮 轴向水翼叶轮 |

| 径流式涡轮机 径流式涡轮机只是焊接到轮毂上的扁平垂直叶片。流体与轴成直角排出,在叶片上方和下方形成两个流动环面,类似于高速分散器。这种设计产生明显的湍流,非常适合气体溶解和光分散应用。 叶片可以相对于旋转平面向后扫,产生更少的湍流并使用更少的功率。这些设计适用于大型坦克中的大规模运动。径向涡轮机几乎总是用于带有挡板的罐中,除了在罐壁邻近效应发挥作用的小型罐中。挡板用于在罐内向上和向下重定向径向流动。 |  径向涡轮叶轮 径向涡轮叶轮 |

虽然高剪切分散机确实可以在不同行业的各种应用中找到用途,但在许多情况下,低速混合是理想的解决方案。在大批量应用中提高的节能和效率使其成为许多设计中的可行选择,同时更温和地处理特定配方。

设计任何系统的关键是选择合适的叶轮并为系统提供适当的动力。通过低速混合,流体中的诱导流动大大增加了叶轮的泵送能力。正确设计的低速混合系统可以提供足够的流量,以正确利用最大水池容积并有效分配流入流量。